وارنیش نوعی رسوب است که روی سطح تجهیزات موجود در سیستمهای روغنکاری تشکیل میشود. این رسوب ناشی از اکسیداسیون روغن پایه و تجمع تدریجی افزودنیهای موجود در روغن به مرور زمان بوده و مادهای چسبنده و شبیه به وارنیش را ایجاد میکند. وارنیش روغن روانکار میتواند با مسدود کردن فیلترها، کاهش جریان روغن و چسبیدن به شیرها و در نهایت خرابی پمپها، مشکلاتی را در عملکرد تجهیزات ایجاد کند.

وارنیش روغن روانکار، پدیدهای کاملاً شناختهشده در صنعت تولید است. این موضوع کابوس اکثر اپراتورها و بزرگترین ترس مدیران کارخانهها به شمار میرود. برای کسانی که طی یک دهه گذشته در این صنعت فعالیت داشتهاند، وارنیش موضوع چسبندهای است که تمامی بخشهای کارخانه را درگیر میکند.

این مشکل میتواند منجر به تعطیلی کل یک کارخانه تولیدی شود و در عین حال، بخش مالی را درگیر چالش متعادلسازی بین از دست رفتن تولید و هزینههای تعمیر ناشی از آن کند. در مبارزه با وارنیش روغن روانکار، تمامی تیمها باید با هم همکاری کنند تا اطمینان حاصل شود که این ماده مدیریت شده و در صورت امکان، به طور کامل از سیستم حذف گردد. ایجاد وارنیش یکی از اثرات و خروجی های تخریب روغن است. لذا بهترین راه جهت عدم ایجاد وارنیش برنامه منظم کنترل وضعیت روغن مصرفی می باشد. برنامه منظم فیلتراسیون روغن و حذف آب از روغن از مهمترین پارامترهای جلوگیری از تخریب روغن می باشد.

تخریب روغن چیست؟

قبل از ورود به دنیای وارنیش، ابتدا باید نحوهی تشکیل آن و شرایطی که منجر به وجود آمدن آن میشود را درک کنیم. در صنعت، اصطلاح وارنیش به طور کلی برای تعریف هر نوع رسوبی که از روانکار در صنایع مختلف به وجود میآید، به کار میرود.

با این حال، روغن میتواند از طریق چندین مکانیسم مختلف و تحت شرایط گوناگون تخریب شود؛ بنابراین، استفاده از اصطلاح وارنیش برای توصیف هرگونه رسوبی که در داخل ماشین تشکیل میشود، نشاندهندهی مکانیسم تشکیل آن نیست.

یک روانکار از روغن پایه و افزودنیها تشکیل شده است که ترکیبات بیشماری از آنها وجود دارد. افزودنیها به گونهای طراحی شدهاند که از روغن پایه و تجهیزات محافظت کنند. با این حال، این افزودنیها میتوانند در طول زمان ته نشین شوند و منجر به تخریب روانکار گردند.

این موضوع زمانی نگرانکننده میشود که سطح افزودنیها به حدی کاهش یابد که دیگر نتوانند از روغن پایه یا ماشین محافظت کنند. در این مرحله، تخریب روغن بیشترین نگرانی را ایجاد میکند، زیرا سرعت آن به شدت افزایش مییابد.

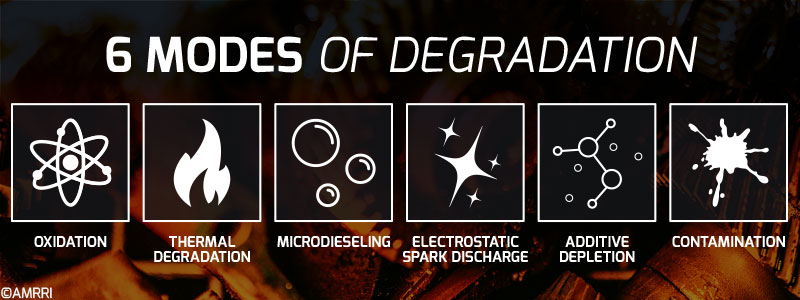

به گفتهی ماتورا (۲۰۲۰)، شش شکل اصلی از تخریب وجود دارد که یک روانکار میتواند تحت تاثیر آنها قرار گیرد. در حالی که برخی معتقدند این موارد را میتوان در گروههای مختلف طبقهبندی کرد، اما ویژگیهای خاصی این مکانیسمها را از هم متمایز میکند.

هر یک از این مکانیسمها عوامل محیطی منحصر به فردی دارند که در ایجاد انواع مختلف رسوبات نقش دارند. توجه به این نکته ضروری است که شناسایی نوع مکانیسم تخریب میتواند به اپراتورها در انجام اقدامات اصلاحی روی تجهیزاتشان برای جلوگیری از تشکیل وارنیش کمک کند.

شش شکل تخریب روغن روانکار

۱. اکسیداسیون

شایعترین شکل تخریب، اکسیداسیون است. در حالی که این رایجترین نوع تخریب است، اما اصطلاح اکسیداسیون اغلب به اشتباه برای توصیف همهی انواع تخریب به کار میرود. در طول اکسیداسیون، رادیکالهای آزاد (free radical) تشکیل میشوند که بسیار واکنشپذیر هستند. هدف اصلی آنها ایجاد رادیکالهای آزاد دیگری است که میتوانند به روغن پایه حمله کنند.

با این حال، روانکارها با آنتیاکسیدانها فرمولبندی شدهاند. این آنتیاکسیدانها مانند سپرهای دفاعی با رادیکالهای آزاد واکنش نشان میدهند تا آنها را خنثی کرده و از روغن پایه محافظت کنند. بنابراین، در طول فرایند اکسیداسیون، شاهد کاهش غلظت آنتیاکسیدانها خواهیم بود که بهطور معمول با استفاده از تست RULER® (Remaining Useful Life Evaluation Routine) ارزیابی میشود.

در نهایت، آنتیاکسیدانها تمام میشوند و رادیکالهای آزاد شروع به حمله به روغن پایه میکنند. در این مرحله، پلیمریزاسیون (polymerization) میتواند رخ دهد که منجر به تشکیل رسوبات داخل روانکار میشود. همهی رسوبات از نظر شیمیایی مشابه نیستند.

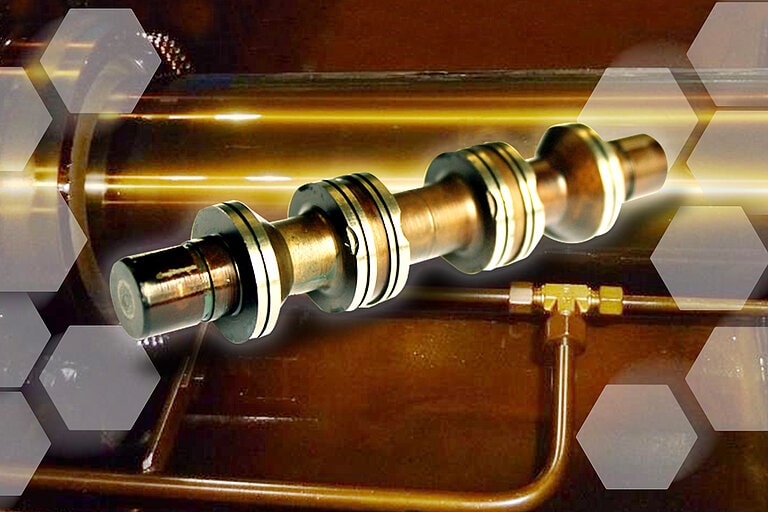

این رسوبات ویژگیهای خود را از محیط و محصولاتی که در طول واکنش شیمیایی وجود دارند، به دست میآورند. هنگامی که این رسوبات تشکیل میشوند، میتوانند در فضاهای کوچکتر (به ویژه شیرهای سروو) گیر کنند که منجر به احتمال خرابی تجهیزات میشود. به دلیل ماهیت وارنیش روغن روانکار، این رسوب میتواند به عنوان یک لایه عایق عمل کند که باعث افزایش دما در سراسر تجهیزات میشود.

۲. تخریب حرارتی

نوع دیگری از تخریب، تخریب حرارتی نامیده میشود. همانطور که از نامش پیداست، گرما یکی از شرایط محیطی مورد نیاز برای این مکانیسم تخریب است. در طول تخریب حرارتی، روغن میتواند دماهایی بیش از ۲۰۰ درجه سانتیگراد را تجربه کند.

یکی از قواعد سرانگشتی در صنعت، معادله آرنیوس (Arrhenius) است که بر اساس آن، به ازای هر ۱۰ درجه سانتیگراد افزایش دما نسبت به ۶۰ درجه سانتیگراد، عمر روغن تقریباً نصف میشود. در دمای ۲۰۰ درجه سانتیگراد، روغن تجزیه میشود و رسوبات کربنی تولید میکند که نوع رسوبی characteristic (مشخص) این مکانیسم است. تست FTIR (Fourier Transform Infrared) برای شناسایی وجود این رسوبات نقش اساسی دارد.

۳. میکرودیزلی شدن

میتوان ادعا کرد که میکرودیزلی شدن نوعی از تخریب حرارتی است و باید در همین طبقه قرار گیرد. با این حال، در طول میکرودیزلی شدن، هوا وارد روغن شده و از یک منطقه کمفشار به منطقه پرفشار حرکت میکند.

اگر روغن خاصیت رهایش هوای خوبی نداشته باشد، هوایِ محبوسشده نمیتواند به سطح برسد و از بین برود. این حباب محبوسشده در روغن میتواند باعث افزایش دما تا ۱۰۰۰ درجه سانتیگراد شود.

سطح حباب معمولاً مقداری تجمع کربن را تجربه میکند و سپس منفجر میشود. این میتواند از طریق فشار انفجار بالا که منجر به تشکیل دوده، قیر یا لجن میشود، یا از طریق فشار انفجار پایین که میتواند مواد نامحلول کربنی مانند کک، قیر یا رزین تشکیل دهد، اتفاق بیفتد.

۴. دشارژ جرقه الکترواستاتیک

دشارژ جرقه الکترواستاتیک ممکن است تحت عنوان تخریب حرارتی طبقهبندی شود زیرا شامل دماهایی بیش از ۱۰,۰۰۰ درجه سانتیگراد است. در طول این مکانیسم، روغن در سطح مولکولی بار الکتریکی ساکن را در هنگام عبور از فضاهای تنگِ تجهیزات، ایجاد میکند.

در نهایت، بار الکتریکی ساکن به اندازهای انباشته میشود که باعث ایجاد جرقه و تشکیل رادیکالهای آزاد میشود. این میتواند منجر به پلیمریزاسیون کنترلنشده و تولید وارنیش، لجن یا سایر مواد نامحلول شود. یکی از نشانههای بارز این مکانیسم، وجود لکههای سوخته روی غشای فیلترها است.

۵. کاهش (فقدان) افزودنیها

کاهش (فقدان) افزودنیها اغلب شکلی از تخریب است که نادیده گرفته میشود. همانطور که قبلاً ذکر شد، افزودنیها فداکار هستند و با گذشت زمان تمام میشوند. هدف آنها محافظت از روانکار و ماشین است، اما در برخی موارد میتوانند به طور قابل توجهی از بین رفته و آنها را آسیبپذیر کنند.

این نوع تخریب میتواند دو نوع رسوب تولید کند: آلی یا غیرآلی. در طول تخریب، افزودنیهای زنگ زدگی و اکسیداسیون میتوانند با سایر اجزا واکنش نشان دهند. این نوع افزودنیهای واکنشداده میتوانند رسوبات آلی را تشکیل دهند.

از طرف دیگر، رسوبات غیرآلی مانند ZDDP (دیتیوفسفات روی) میتوانند تمام شده و یک لایه سرسخت را تشکیل دهند. تمام شدن ZDDP بر نرخ سایش تأثیر میگذارد زیرا این افزودنی ضد سایش است.

۶. آلودگی

اغلب، ناشناختهترین شکل تخریب، آلودگی است. برخی ممکن است استدلال کنند که این شکلی از تخریب نیست. برعکس، این حالت تخریب میتواند آغازگر سایر مکانیسمها مانند اکسیداسیون، تخریب حرارتی یا حتی میکرودیزلی شدن باشد.

در اصل، آلودگی زمانی رخ میدهد که مواد خارجی در روانکار وجود داشته باشد. اغلب، این مواد خارجی میتوانند به عنوان کاتالیزور برای یکی از دیگر اشکال تخریب عمل کنند. بنابراین، باید به طور جداگانه به آن اذعان کرد، زیرا فقط با حذف آلودگی روغن میتوان حالت تخریب را از بین برد.

آیا امکان تشخیص وارنیش روغن روانکار وجود دارد؟

تشخیص هر مشکلی، اولین گام برای یافتن راهحل جهت به حداقل رساندن تأثیرات مخرب آن یا حذف کامل آن از سیستم است. در مورد وارنیش موجود در سیستمهای روغنکاری، در حال حاضر از چند فناوری برای تشخیص وجود آن استفاده میشود.

همانطور که در ابتدای این مقاله ذکر شد، وارنیش میتواند بسته به مکانیسم تخریب که به تشکیل آن کمک کرده است، دارای ویژگیهای متفاوتی باشد. در این مقاله، تمرکز اصلی بر مکانیسم تخریب اکسیداسیون خواهد بود، زیرا این رایجترین مسیر برای تشکیل وارنیش روغن روانکار است.

طبق گفتهی لیوینگستون و همکاران (۲۰۱۵)، آنتیاکسیدانها میتوانند در سیستمهای آنتیاکسیدانی مخلوط، مخلوطهای سینرژیک (همافزاینده) تشکیل دهند. هنگامی که رادیکالهای آزاد با فنولها واکنش نشان میدهند، آنها (فنولها) از بین میروند اما میتوانند آمینها را احیا کنند. بنابراین، فنولها فداکار هستند.

بدین ترتیب، هنگام انجام آنالیز RULER، میتوان مشاهده کرد که غلظت فنولها معمولاً سریعتر از آمینها کاهش مییابد. این امر به تحلیلگر دید خوبی از میزان اکسیداسیونی که در روانکار رخ داده است، میدهد.

آنالیز RULER یکی از روشهای آنالیز روغن است که میتواند تشخیص زودهنگام وقوع اکسیداسیون را فراهم کند.

همانطور که نشان داده شده است، تغییرات فیزیکی مانند پلیمریزاسیون تنها پس از این تغییر شیمیایی (کاهش آنتیاکسیدانها) آغاز میشود. در این مرحله است که رسوبات واقعی شروع به تشکیل شدن میکنند.

متأسفانه، آزمایشهای آنالیز روغن مانند ویسکوزیته و عدد اسیدی تنها پس از تشکیل رسوبات، تغییرات قابل توجهی را نشان میدهند. در این زمان، ممکن است برای اجرای فناوریهایی به منظور کاهش تشکیل وارنیش، دیر شده باشد.

تست پتانسیل تشکیل وارنیش(MPC) استاندارد ASTM D7843 میتواند به تحلیلگران در مورد برآورد مقدار وارنیش نامحلول موجود در سیستم در آن لحظه، دیدگاهی ارائه دهد. نتایج این تست دارای سه محدوده اصلی است که شدت وارنیش را نشان میدهد: ۰-15 (عادی)، 15-۳5 (غیرعادی) و بالاتر از ۳5 ( بحرانی). آزمایشهای آنالیز روغن میتوانند به طور مؤثر اپراتورها را از وضعیت فعلی روانکار و تمایل آن به تشکیل وارنیش آگاه سازد.

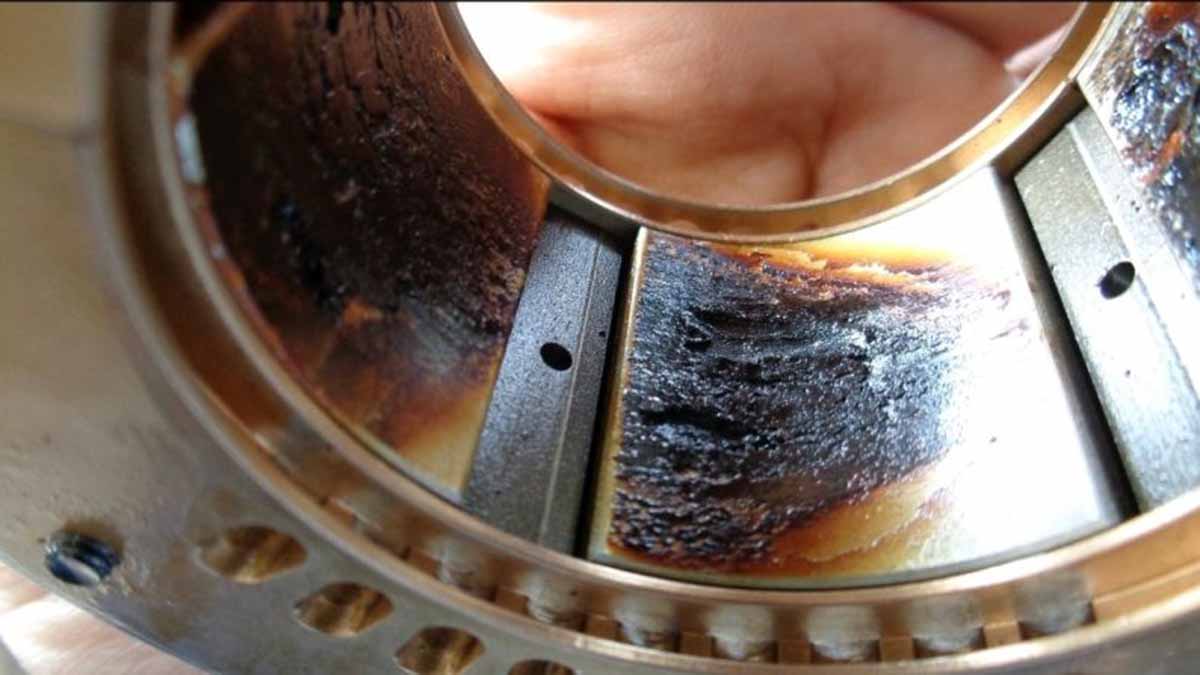

آیا آنالیز روغن تنها روش تشخیص وارنیش است؟

وارنیش به صورت لایه لایه روی سطوح فلزی داخل تجهیزات رسوب کرده و به آنها میچسبد. با ادامهی رسوب، این لایهها در نهایت تا جایی انباشته میشوند که بتوانند تغییرات قابل توجهی در فواصل (Clearances) اجزا ایجاد کنند.

موارد متعددی وجود داشتهاند که محور (Shaft) در قطعات چرخان تجهیزات به دلیل تجمع وارنیش، جابجا شده است. در اینجاست که آنالیز ارتعاشات میتواند بسیار مفید باشد.

هنگامی که از روش آنالیز ارتعاشات استفاده شود، میتواند هرگونه تغییر کوچک در تراز (Alignment) محور در تجهیزات چرخان را تشخیص دهد.

با ادامهی انباشت وارنیش در داخل اجزا، تحلیلگران ارتعاشات میتوانند تشخیص دهند که آیا محور در طول دوره زمانی دچار عدم تراز شده است یا خیر.

شناسایی این موضوع ممکن است آسان نباشد، زیرا گاهی اوقات وارنیش انباشته شده پاک میشود و در نتیجه محور به تراز مناسب خود بازمیگردد. بنابراین، قبل از نتیجهگیری در مورد وجود وارنیش، باید از این فناوریها به طور همزمان استفاده کرد.

یکی دیگر از روشهای قابل استفاده برای تشخیص وارنیش، پایش نوسانات دما است. همانطور که قبلاً گفته شد، وارنیش میتواند یک لایه عایق تشکیل داده و گرما را به دام بیاندازد. مطالعات موردی متعددی وجود دارند که نشان میدهند یاتاقانهایی که تحت تأثیر وارنیش قرار میگیرند، تمایل به افزایش دما دارند.

به طور معمول، این الگوهای دما به شکل ارهای (Saw-Tooth) هستند، به این صورت که با افزایش تدریجی وارنیش، دما به طور مداوم بالا میرود. سپس وارنیش پاک شده و دما به شدت کاهش مییابد.

این الگوی ارهای تغییر دما، مشخصهی تشکیل وارنیش است. در برخی موارد، تشکیل رسوبات موضعی روی سطوح یاتاقان ممکن است باعث افزایش دما بدون افزایش متناظر در تست MPC شود. در این حالت، ممکن است روغن عمدهی سیستم هیچگونه تخریبی نشان ندهد، با این حال در سطح یاتاقان افزایش دما رخ دهد.

آیا امکان حذف کامل وارنیش روغن روانکار وجود دارد؟

وارنیش را میتوان به کلسترول در بدن انسان تشبیه کرد. کلسترول میتواند در رگهای ما انباشته شده و در نهایت آنها را مسدود کند و باعث محدودیت جریان خون به قلب شود که ممکن است منجر به حمله قلبی گردد.

انسانها نمیتوانند به سادگی خون خود را برای حذف کلسترول انباشته شده، تغییر دهند. با این حال، کلسترول از طریق رژیم غذایی مناسب، ورزش و همچنین با کمی پایش وضعیت به شکل آزمایش خون برای کمک به سنجش میزان وجود آن در جریان خون، کنترل میشود. به طور مشابه، از چندین رویکرد میتوان برای کاهش تجمع وارنیش یا حذف کامل آن استفاده کرد.

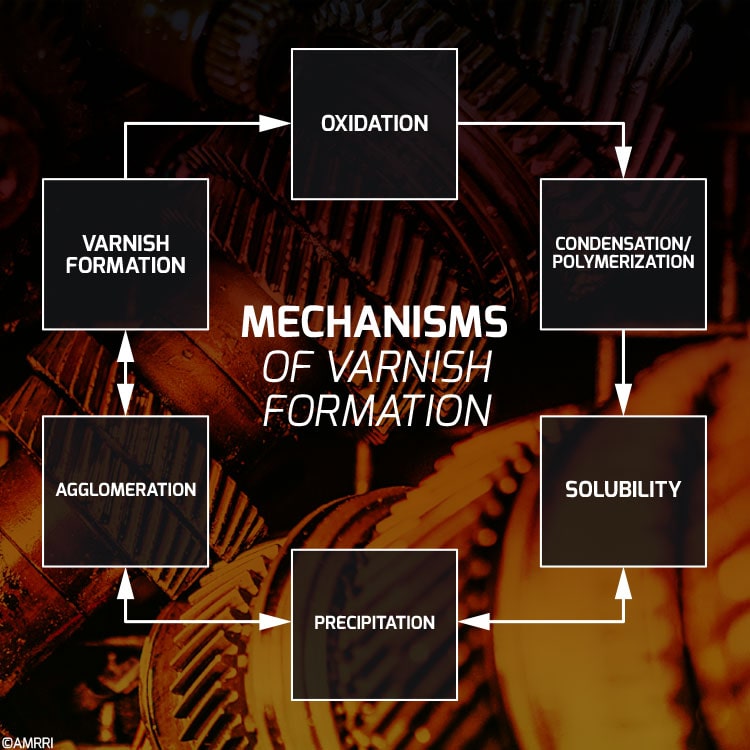

طبق گفتهی لیوینگستون و همکاران (۲۰۱۱)، چرخهی عمر وارنیش بسیار مهم است. توجه ویژه باید به فلشهای دوطرفه بین مراحل محلولیت (Solubility) به تشکیل وارنیش در شکل زیر معطوف شود.

این بدان معناست که حتی پس از رسوب وارنیش، میتوان آن را دوباره در روغن حل کرد. این امر تنها در صورتی امکانپذیر است که شرایط مطابق با اصول حلالیت هنسن (Hansen’s Solubility principles) برقرار باشد، جایی که حلال و محصولات تخریب با استفاده از سه پارامتر قطبیت (Polarity)، پیوند هیدروژنی (Hydrogen Bonding) و نیروهای پراکنده (Dispersive Forces) که در مقاله «اصول حلالیت هنسن و ارتباط آن با وارنیش» (۲۰۲۲) مورد بحث قرار گرفته است، مطابقت داشته باشند.

وارنیش در اشکال مختلف و با ترکیبات گوناگون وجود دارد. بنابراین، قبل از تلاش برای حذف آن از سیستم، درک ویژگیهای وارنیشی که در حال تشکیل است، ضروری است.

برخی فناوریها مانند تقویتکنندههای حلالیت یا فیلتراسیون با بستر (Media) بهطور خاص طراحیشده، میتوانند در حذف وارنیش روغن روانکار مؤثر باشند. با این حال، کارایی این فناوری وابستگی شدیدی به نوع وارنیش در حال تشکیل دارد و میتواند متناسب با سیستم سفارشیسازی شود.

تقویتکنندههای حلالیت میتوانند وارنیش را دوباره در محلول روغن حل کنند. هنگامی که این رسوبات دوباره وارد روغن میشوند، میتوان آنها را با استفاده از فیلتراسیون رزینی حذف کرد. در این روش، بستر فیلتر به طور خاص برای جذب و حذف وارنیش موجود در روغن طراحی شده است.

هنگامی که از این روشها به طور همزمان استفاده شود، میتوانند بسیار مؤثر باشند و از توقف ناخواستهی خط تولید در کارخانههای تولیدی جلوگیری کنند.

به طور خلاصه، قبل از تلاش برای حذف وارنیش از روغن خود، درک ویژگیهای وارنیشی که در تجهیزات شما تولید میشود، از اهمیت بالایی برخوردار است.

هیچ روش کاملی برای حذف وارنیش از سیستم وجود ندارد، زیرا این ماده یک رسوب پیچیده است. مشابه روشی که در بدن انسان برای مقابله با رسوب کلسترول انجام میدهیم، میتوانیم از روشهای حل کردن وارنیش و حذف آن در عین حال پایش سیستم برای عود مجدد احتمالی در آینده، استفاده کنیم.

رفع چالش وارنیش در روغن - حذف وارنیش از روغن

اندازهگیری پتانسیل وارنیش، نشاندهندهی میزان واقعی وارنیش رسوبکرده روی سطوح قطعات نیست، بلکه پیشقراولهای وارنیش موجود در روغن را اندازهگیری میکند. یک سیستم زمانی عاری از وارنیش است که رسوبات وارنیش ناپدید شده باشند و لزوماً به معنای پایین بودن پتانسیل وارنیش نیست. حذف مواد وارنشی از روغن، تعادل حل شوندگی در روغن را برهم میزند و آن را مجبور میکند تا دوباره در سیال حل شود و سپس توسط واحدهای حذف وارنیش از سیستم خارج گردد.

برای اینکه سیستمی عاری از وارنیش باشد، اندازهگیری پیشقراولهای وارنیش باید برای مدت طولانی به طور مداوم پایین باشد. زمان پاکسازی به بازده حذف، تعداد رسوبات موجود در سیستم و قابلیت حل شدن وارنیش بستگی دارد.

اثربخشی روشهای سنتی حذف وارنیش

برای حذف وارنیش از روشهای مختلفی با سطوح متفاوتی از موفقیت استفاده میشود. روش الکترواستاتیک، شامل قرار دادن روغن در معرض میدان الکتریکی است که باعث تجمع ذرات وارنیش میشود. با این حال، نتایج این روش متفاوت است.

روش شستشوی شیمیایی با نرم کردن رسوبات وارنیش و سپس خارج کردن آنها با جریان دادن سیال شستشو عمل میکند. با این حال، این فرآیند میتواند هزینهبر و زمانبر باشد، زیرا بسته به سیستم، ممکن است چند ساعت یا چند روز طول بکشد.

روش جذب برای حذف وارنیش

روش جذب از سطح مقطع وسیع و حجم خالی (void volume) بالا استفاده میکند. این روش با ترکیب جریان کمسرعت، زمان ماندگاری مناسب را برای جذب فراهم میآورد.

فیلتر مدیا (رسانه فیلتراسیون) پیشسازندههای وارنیش را از طریق نیروهای مولکولی ضعیف به دام میاندازد. این فیلتر مدیا که از الیاف سلولزی ساخته شده است، یک ماتریس متخلخل برای ادغام افزودنیها ایجاد میکند که استحکام و انعطافپذیری را به همراه دارد.

استفاده از روش جذب، مانند سیستم فیلتر حذف وارنیش (VRF) پال، نسبت به روشهای دیگر مزایای زیادی دارد. تجربه میدانی با این سیستم روی توربینهای گازی، کاهش سریع و پایداری را در رتبهبندی پتانسیل وارنیش (VPR) به زیر سطوح توصیهشده نشان داده است.

ترکیبی از فیلتر مدیا ضد الکتریسیته ساکن پال در خط اصلی روغن روانکار و سیستم فیلتراسیون دور خط (CRF skid) به صورت آفلاین، مشکلات مرتبط با وارنیش را از بین میبرد.

شرکت پارس آسیا مارون با بیش از 30 سال سابقه در حوزه خدمات فیلتراسیون روغن های صنعتی و ساخت دستگاه های تصفیه روغن صنعتی و دستگاه تصفیه گازوئیل در خدمت صنایع مختلف جهت بالابردن بازدهی ماشین آلات و تجهیزات می باشد