روغن ها و روانکاوهای صنعتی به ترکیباتی مثل روغنها و گریسها اطلاق می گردد که منظور کاهش سایش و افزایش مقاوت و کاهش اصطحکاک بین سطوح مختلف استفاده می گردد. انواع دیگر این فراورده ها می تواند به وظایفی همچون انتقال حرارت، افزایش مقاومت الکتریکی، انتقال قدرت و یا جلوگیری از خوردگی و افزایش طول عمر ماشین آلات بپردازد.

روغن صنعتی به تجهیزات کمک می کنند تا حتی در سخت ترین شرایط دما و فشار کار کنند.

روغن صنعتی چیست؟

اساسا روغن های صنعتی از دو جزء تشکیل میشوند: روغن پایه و مواد افزودنی. که هر کدام از این اجزاء با روش خاص خود تولید میشود.

جزء اول روغن پایه، که پایه و اساس اکثر روغن های صنعتی را تشکیل میدهد و از مواد نفتی و برش های آنها تولید میشود. برای تولید روغن پایه نیز میتوان از طریق تصفیه کردن روغن های کارکرده به تولید روغن پایه دست یافت. به این شکل از تولید روغن، تولید مصنوعی میگویند.

جزء دوم مواد افزودنی هستند که طیف وسیعی از مواد را شامل میشوند و شکل گیری هر کدام مختص خود میباشد. نکته حائز اهمیت این است که مواد افزودنی از دسته ترکیبات شیمیایی میباشند که با فرمولاسیون پیچیده با روغن پایه ترکیب شده و روغن صنعتی با ویژگی های متفاوت و خاص خود را ایجاد میکنند.

تاریخچه روغن های صنعتی

استفاده از روغن صنعتی در ماشین آلات و صنعت پیشینه زیادی دارد. در ابتدا استفاده از روغن های صنعتی به این سادگی که امروزه ما در ماشین آلات و صنعت استفاده میکنیم نبوده است. برای این که روغن بتواند پارامترهای مورد نظر برای استفاده در ماشین آلات را داشته باشد لازم است که سختی زیادی داشته باشد. همچنین لازم است تا از ویژگی های منحصر بفرد دیگری مانند گرانروی بالا و نقطه اشتعال مد نظر برخوردار باشد. هر روغنی که این ویژگی ها را نداشته باشد استفاده از آن عملا در صنعت و ماشین آلات غیر ممکن خواهد شد.

در گذشته انسان ها برای دستیابی به روغن مطلوب از روغن نهنگ و گاو استفاده میکردند. این روغن ها طبیعی بودند اما پایداری بالایی نداشتند. همچنین امکان اشتعال به دلیل اصطکاک بالای آنها نیز وجود داشت. در طرف دیگر برای روغن کاری از روغن گیاهان یا اصطلاحاً روغن نباتی استفاده میکردند. مشکلات ذکر شده در مورد روغن نهنگ و گاو، در مورد روغن گیاهان نیز صادق میباشد.

مراحل تولید روغن صنعتی

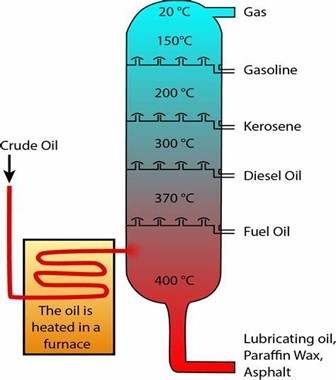

- تقطیر نفت خام: اولین قدم در تولید روغن های صنعتی، تقطیر نفت خام میباشد. برای این که روغن صنعتی تهیه شود در ابتدا لازم است فرآیندهایی اتفاق بیفتد. این فرآیندها به تولید یک ماده با ویژگی های خاص که اصطلاحاً نقطه اشتعال و ریزش مطلوب مورد نظر ما را داشته باشد ختم میشود. با تقطیر چند مرحله ای نفت خام، ابتدا در جو و سپس در خلاء می توان به یک ماده نفتی دست یافت که این ماده می تواند اساس ساخت روغن صنعتی باشد.

- آسفالت گیری: مرحله دوم آسفالت گیری می باشد. در این مرحله ابتدا مواد آسفالتی که در مرحله قبل در درون برج تقطیر در مرحله خلأ مانده بود استخراج میشود. این کار نیازمند وجود یک حلال است که بتواند مواد آسفالتی را در خود حل کند و از درون برج تقطیر خارج نماید. معمولاً از حلال پروپان برای این امر استفاده میشود

- تصفیه و خالص سازی: مرحله سوم خالص کردن روغن می باشد. هر چقدر ناخالصی و ترکیب اضافه در درون روغن صنعتی بیشتر باشد یعنی کیفیت آن پایین تر است. در حقیقت مواد ناخالص به موادی گفته میشود که ویژگی های گرانروی، نقطه اشتعال و ریزش مورد نظر ما را نداشته باشند. به این ترتیب پس از مرحله خالص سازی، روغن صنعتی بیشتر به ویژگی های مطلوب مورد نظر یک روغن ایده آل نزدیک میشود. تمیزی روغن در مرحله استفاده از روغن نیز از اهمیت بالایی برخوردار است. لذا در فرایند نگه داری روغن نیز توجه به تمیزی روغن از ذرات و آب اهمیت ویژه ای خواهد داشت. و در صورت آلودگی روغن باید فرایند تصفیه روغن از آب و یا جداسازی ذرات از روغن به درستی صورت پذیرد.

- موم گیری: در مرحله چهارم یا موم گیری، قسمت های جامد و سنگین که در درون روغن وجود دارد و اصطلاحاً به آنها پارافین میگویند از طریق تزریق حلال های مخصوص و سپس فیلتراسیون روغن صنعتی جدا میشوند. به این ترتیب روغن یک درجه دیگر به مرغوب شدن نزدیک میشود. در مرحله نهایی که به آن تصفیه هیدروژنی میگویند نوبت به خارج کردن ناخالصی های بسیار ریز میرسد. این ناخالصی ها شامل گوگرد و اکسیژن میباشد. به این ترتیب روغن صنعتی مرغوب تر شده و سختی بالاتری پیدا میکند. این سختی بالاتر برای روغن های صنعتی و کاربرد آنها در صنعت بسیار حیاتی و ضروری میباشد.

- مخلوط سازی: در آخرین مرحله نیز به روغن پایه که با سختی مورد نظر ایجاد شد؛ افزودنی ها اضافه میشوند.

- هر روغن صنعتی باید ویژگی های خاصی برای کاربردهای مخصوص به خود داشته باشد.

- تمامی این مراحل طبق استانداردهای بین المللی تعریف شده است.

- شرکت ها برای تولید و ساخت و فروش روغن های صنعتی باید کلیه مراحل را طبق استانداردها پشت سر بگذارند.

انواع روغن های صنعتی به لحاظ کاربرد کدامند؟

روغن های صنعتی به لحاظ کاربرد شامل چهار دسته میباشند:

- روانکاری: کنترل اصطکاک و سایش از طریق کاهش اصطکاک بین سطوح در تماس متقابل.

- انتقال حرارت: برای خنک کردن قطعات متحرک و سطوح با انتقال حرارت به بیرون از سطح.

- آب بندی: جلوگیری از نشتی بین قطعات متحرک.

- حفاظت از سطح: فیلم روانکاری محافظت از سطح را تامین می کند.

- ضربه گیر: کاهش و از بین بردن ضربه های ناشی از نیروی مکانیکی بر روی قطعات متحرک یا ثابت.

- انتقال جرم: تعلیق و حمل ذرات و ترکیبات ناشی از عملکرد سوخت مانند گوگرد و گرد و غبار و غیره است.

- انتقال نیرو و فشار: مهمترین عملکردها در روغن های هیدرولیک.

- روغن های فرایندی: در تولید مواد و تجهیزات استفاده می شوند.

روغن های روانکار

وقتی صحبت از روغن ها و کاربرد آنها میشود، مطمئناً یکی از آشناترین کاربرد هایی که به ذهن مخاطب میرسد خاصیت روانکاری آن میباشد. روغن های روانکار مثال های متعددی دارند. شاید شما با نوع بیشتر پردازش شده آنها آشنا باشید. واسکازین و گریس جزو این دسته میباشند. طبیعتاً همانطور که از نام این روغن ها پیداست وظیفه آنها ایجاد قابلیت روانکاری و مانع شدن از ایجاد اصطکاک و حرارت بالا میباشد. از این طریق ماشین آلات اعم از وسایل نقلیه و ماشین آلات صنعتی فرسودگی کمتری خواهند داشت. همچنین استفاده از این روغن ها باعث میشود تا آلودگی صوتی ناشی از ماشین آلات چندین برابر کاهش یابد. بنابراین بدون وجود این نوع روغن صنعتی همه ما در جهان بسیار پر سر و صدا تر و شلوغ تری زندگی میکردیم. همچنین ماشین آلات نیز عمر کمتری داشتند.

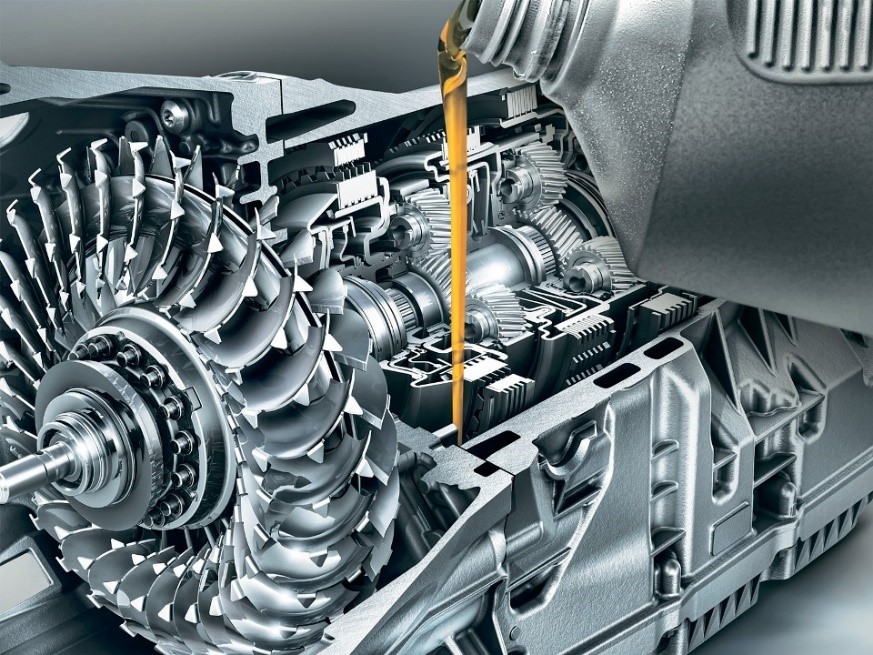

روغن های انتقال قدرت

نوع دوم روغن های صنعتی، روغن های انتقال قدرت هستند. در واقع این روغن برای بسیاری از افرادی که با وسیله نقلیه سروکار دارند و یا مکانیک هستند آشنا میباشد. در حقیقت در یک اتومبیل انرژی لازم برای به جلو حرکت کردن، توسط احتراق در درون موتور ایجاد میشود. این انرژی پیستون ها را به حرکت در میآورد و سپس به میل لنگ انتقال مییابد و از طریق دیفرانسیل به چرخ ها وارد میشود. به این ترتیب ماشین به جلو رانده میشود. در این بین نقش روغن بسیار مهم میباشد. روغن ها در این سیستم بخش مهمی از پروسه انتقال دهنده قدرت هستند.

یکی از فواید وجود روغن، القا خاصیت روانکاری در کنار انتقال قدرت میباشد. اگر قرار بود تمام اجزای ماشین آلات صرفاً بر اساس چرخ دنده ها و میل لنگ ها طراحی گردد، ماشین آلات نه تنها بیشتر هزینه بر میشدند بلکه توانایی کار کردن در فشارهای بالا را نیز از دست میدادند. روغن صنعتی انتقال دهنده قدرت این مشکل را در صنعت و در ماشین آلات حل کرده است. باید در نظر داشت که کاربرد این روغن در صنعت گسترده تر از وسایل نقلیه میباشد. همچنین در مورد استفاده از روغن موتور در هر ماشین باید گفت که نوع روغن بر اساس ماشین متمایز است.

روغن های فرآیندی

یکی دیگر از انواع روغن های صنعتی روغن های فرآیندی هستند. این روغن ها در ساخت بسیاری از محصولات صنعتی کاربرد دارند. صنایعی که به این روغن ها برای تولیدات خود نیاز دارند صنایعی از قبیل لاستیک سازی، پلاستیک سازی و نوار نقاله و تسمه میباشند. در حقیقت این روغن ها به دلیل ویژگی های منحصر بفردی که دارند در نوع آروماتیک و غیر آروماتیک تولید میشوند.

کاربردی ترین استفاده این نوع از روغن های صنعتی در لاستیک سازی و پلاستیک سازی میباشد. به این ترتیب لاستیک ها ویژگی های مطلوب تری پیدا میکنند. کاهش اصطکاک درونی لاستیک و همچنین افزایش خاصیت کشسانی مهمترین ویژگی هایی است که روغن صنعتی به لاستیک اضافه میکند. این امر در نوع استفاده ای که از لاستیک میشود بسیار حائز اهمیت میباشد.

یکی از مهمترین فواید روغن های فرآیندی کاهش هزینه تولید میباشد. از دیگر فواید این روغن ها میتوان به کاهش ویسکوزیته لاستیک و استفاده بهینه آن اشاره کرد. همچنین نقطه اشتعال بالا میرود و در اصطکاک های بالا امکان آتش سوزی به حداقل میرسد. روغن های فرآیندی باعث بهبود عملکرد لاستیک در دمای پایین نیز میشوند. علاوه بر اینها کاهش هزینه تولید باعث پایین تر بودن قیمت لاستیک ها نیز میشود.

هر چند باید در نظر داشت که این نوع از روغن های صنعتی هم شامل انواع باکیفیت و نامرغوب میشوند. بنابراین مرغوبیت روغن میتواند تأثیر بسزایی در محصول نهایی داشته باشد. نقش حیاتی روغن در یک کالای حیاتی مانند لاستیک معمولاً مشتریان را بر آن میدارد تا از مرغوب ترین نوع آن استفاده کنند. این قضیه در مورد تسمه ها و نوار نقاله نیز صادق میباشد. چرا که نیازمند گردش در دورهای بالا با استحکام دینامیکی ماشین آلات است. به این ترتیب با استفاده از روغن صنعتی مرغوب در ساخت کالاهای مختلف مرغوبیت خود کالاها نیز بالا رفته و باعث ایجاد استحکام دینامیکی گسترده تری میشود. از این طریق کیفیت پایداری ماشین آلات کاملاً تضمین میشود.

مهمترین پارامترهای روغن های صنعتی

- ویسکوزیته یا گرانروی: یک خصوصیت فیزیکی در سیالات است که به مقاومت سیال در برابر جریانیافتن اطلاق می گردد. و این ساخص معمولا در 40 درجه سانتیگراد یا 100 درجه سانتیگراد اندازه گیری می شود.

- شاخص ویسکوزیته (Viscosity Index) :شاخص ویسکوزیته میزان نسبی تغییرات ویسکوزیته را با دما نشان می دهد. هر چه روغنهای VI بیشتر باشد، تغییر ویسکوزیته با دما کمتر است و روغن عملکرد بهتری دارد.

- نقطه ریزش (Pour Point): نقطه ریزش پایین ترین دمایی است که در آن یک روان کننده نیمه جامد می شود و ویژگی های جریان خود را از دست می دهد.

- نقطه اشتعال (Flash Point): نقطه اشتعال پایین ترین دمایی است که در آن بخارات یک روان کننده با اعمال شعله در شرایط مشخص به طور لحظه ای مشتعل می شود. این مشخصه با حرف اختصاری F در مشخصات روغن نمایش داده میشود. وهرچه عدد بزرگتری باشد بهتر است.

- نقطه آتش: نقطه آتش پایین ترین دمایی است که در آن بخارات یک روان کننده مشتعل می شود و ادامه می یابد. نقطه آتش معمولاً 15 درجه سانتیگراد بالاتر از نقطه اشتعال است.

- چگالی: جرم مایع در واحد حجم یک ماده در دمای 15 درجه سانتیگراد است.

شرکت پارس آسیا مارون با بیش از 30 سال سابقه در حوزه خدمات فیلتراسیون روغن های صنعتی و ساخت دستگاه های تصفیه روغن صنعتی و دستگاه تصفیه گازوئیل در خدمت صنایع مختلف جهت بالابردن بازدهی ماشین آلات و تجهیزات می باشد.