فلاشینگ خطوط لوله | فلاشینگ سیستمهای هیدرولیک

در فرایند نصب و راه اندازی و حتی تعمیرات سیستمهای هیدرولیک امکان راه پیدا کردن ذرات و آلاینده های ناشی از برش و جوش کاری حتی گرد و غبار محیطی به سیستمهای هیدرولیک بسیار بالاست. فلاشینگ خطوط لوله و سیستمهای هیدرولیک جهت تمیزی این سیستمها قبل از شروع به کار انجام می پذیرد

جهت سفارش و دریافت مشاوره در خصوص فلاشینگ لوله ها و مخازن

فلاشینگ لوله و مخازن چیست و چرا مهم است؟

ورود هرگونه آلودگی ناشی از ذرات با قطر بزرگتر از چند میکرون در فرایند کاری سیستمهایی که از روغن جهت اموری مانند روانکاری و یا انتقال قدرت استفاده می کنند باعث ایجاد خرابی در سیستمها می شود.

یکی از منابعی که می تواند باعث ورود این نوع آلودگی به سیستم شود، آلودگی مخزن ذخیره روغن و یا مسیرهای انتقال روغن می باشد. در فرایند نصب و راه اندازی سیستمها، لوله ها و مخازن انتقال روغن در معرض آلودگی های ناشی از برشکاری و جوشکاری، آلودگی های محیطی، نصب تجهیزات و سوراخ کاری و.... قرار می گیرند..

بهترین راه قبل از راه اندازی ماشین آلات و یا بعد از انجام عملیات تعمیرات و تغییرات بر روی آنها فلاشینگ لوله ها و مخازن جهت حصول اطمینان از تمیزی و آمادگی تجهیزات برای استفاده از روغن، می باشد.

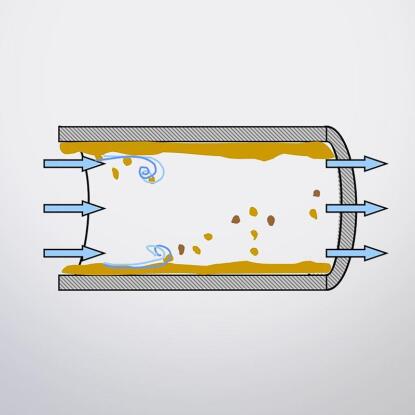

فلاشینگ لوله ها به معنی عبور روغن مشابه روغن اصلی در دمای معین و با فشار معین از مسیر لوله ها و فیلتراسیون این روغن جهت حذف آلایندگی های به دام انداخته شده در مسیر می باشد.

در این فرایند جریان سریع روغن با دمای خاص به دفعات از مسیر عبور کرده و باعث جدا شدن ذرات ریز و آلاینده ها از سیستم می گردد. در انتهای مسیر با عبور روغن از فیلترهای تعبیه شده این ذرات فیلتر شده و عملیات تا زمان رسیدن روغن به سطح تمیزی مشخص شده ادامه پیدا می کند.

فلاشینگ سیستمهای هیدرولیک

در سیستمهای هیدرولیک از روغن به منظور انتقال قدرت استفاده می شود. وجود ریز آلاینده ها در روغن های هیدرولیک می تواند باعث خرابی های متعدد در سیستم از قبیل خرابی پمپ های هیدرولیک، جک ها، شیر آلات و... شود.

لزوم دقت در نگه داری روغن از حیث آلودگی در این سیستمها از اهمیت بالایی برخوردار است.

با توجه به اهمیت این موضوع توجه به تمیزی لوله ها و مخازن روغن هیدرولیک در زمان راه اندازی و یا بعد از انجام تغییرات یا تعمیرات در این سیستم از اهمیت بالایی برخوردار است.

همانطور که در خصوص لزوم انجام عملیات فلاشینگ قبل از راه اندازی سیستم های هیدرولیک نوشته شد، انجام عملیات فلاشینگ به شیوه غیر استاندارد، استفاده از مواد و روغن های نامناسب جهت انجام این امر خطرات بیشتری برای سیستمها به همراه خواهد داشت. از جمله خطرات استفاده از مواد نامناسب جهت فلاشینگ لوله ها و مخازن می توان به امکان واکنش شیمیایی اتصالات لاستیکی، ایجاد رسوب لجنی و یا از بین بردن آب بندی سیستم اشاره کرد.

در سیستمهای بزرگ گاهی به علت در دسترس نبودن دستگاه های مناسب جهت ایجاد حداکثر فشار مورد نیاز عملیات فلاشینگ بدون نتیجه و فایده انجام می پذیرد. لازم به ذکر است حداقل فشار مورد نیاز جهت انجام عملیات فلاشینگ باید 30 درصد بالاتر از فشار کارکرد دستگاه باشد.

از دیگر موارد حائز اهمیت در انجام عملیات فلاشینگ لوله و مخازن هیدرولیک می توان به موارد زیر اشاره کرد.

- استفاده از فیلتر های مناسب و استاندارد جهت حذف آلاینده های خارج شده از سیستم

- استفاده از روغن فلاشینگ مناسب

- رسیدن به دما و فشار مناسب سیستم و محاسبه صحیح دستگاه و پمپ های مورد نیاز

- ایجاد اتصالات استاندارد جهت لوپ بندی سیستم و عدم نشتی سیستم

- ایجاد تلاطم در مسیر لوله ها با ایجاد سرعت مناسب عبور سیال

- خارج کردن رسوبات سیستم با ایجاد شوک حرارتی

- ایجاد جریان ضربه ای با تغییر شدت جریان سیال در مسیر لوله ها

- معکوس کردن جریان روغن جهت جدا کردن رسوباتی که به یک سمت متمایل شده اند

- باردارکردن ذرات جهت جداسازی ذرات میکرونی موجود در سیستم

- استفاده از دستگاه های استاندارد و با قدرت های مناسب سیستمهای متفاوت

- انجام محاسبات مربوط به عملیات فلاشینگ قبل از شروع پروژه توسط تیم فنی پیمانکار جهت حداکثر سازی نتیجه عملیات

موارد حائز اهمیت در فلاشینگ لوله ها و سیستمهای هیدرولیک

شرکت پارس آسیا مارون مجری پروژه های فلاشینگ لوله و مخازن

شرکت پارس آسیا مارون با تجربه بیش از 30 سال در حوزه روغن های صنعتی، فیلتراسیون و انجام پروژه های فلاشینگ و اسیدشویی مجری قابل اعتماد پروژه ها جهت انجام پروژه ها می باشد.

از عاملی که خدمات این شرکت را متمایز می نماید می توان به موارد زیر اشاره نمود:

- بیش از 30 سال تجربه

- استفاده از دانش فنی به روز در حوزه تخصصی

- همکاری با پرسنل آموزش دیده و متخصص

- انجام بیش از 300 پروژه موفق و کسب رضایت کارفرما

- مجهز به 7 دستگاه فلاشینگ با مجموع دبی 13000 لیتر بر دقیقه و توان عملیاتی قدرت 250 بار

- تست میزان تمیزی لوله ها و مخازن قبل و بعد از عملیات فلاشینگ

- امکان انجام همزمان عملیات اسیدشویی، هیدروتست و فلاشینگ با توجه به توان بالای ماشین آلات و نیروی انسانی

مراحل انجام فلاشینگ لوله ها و مخازن هیدرولیک

فلاشینگ لوله ها و مخازن به کلیه اموری که برای آماده سازی و تمیزی محل ذخیره و یا مسیر انتقال روغن برای سیستمها است اطلاق می گردد.

مراحل انجام کار فلاشینگ به شرح زیر است. البته باید توجه داشت این مراحل با توجه به وضعیت پروژه های مختلف متفاوت می باشد.

- چربی زدایی لوله ها : در این مرحله لوله را با حلال چربی زدا با دمای 70 درجه شستشو میدهند. که چربی زدا معمولا ترکیبی از قلیاهای قوی و ضعیف انتخاب می شود مانند سود سوز آور (NAOH) به همراه کربنات کلسیم ، بیکربنات کلسیم و مانند آن.

- اسید شویی لوله ها : پس از چربی زدایی یکبار فلاشینگ آب داریم و پس از آن لوله را با محلول حاوی 10 تا 15 درصد اسید شستشو می دهند تا زنگار از سطح آن کنده شود. محلول اسید شامل HCL (برای زنگار زیاد) و یا اسید سیتریک (برای لوله های نسبتا تمیز) است.

- خنثی سازی : در مرحله سوم باید اسید خنثی سازی شود که معمولا برای اینکار از محلول آبی آمونیاک استفاده میشود.

- پسیویشن (Passivation). هدف از این مرحله ایجاد فیلمی نازک بر روی سطح آهن است که باعث میشود نسبت به خوردگی مقاوم (یا اصطلاحا PASSIVE ) شود. محلول مورد نیاز هم معمولا نیتریت سدیم می باشد.

- فلاشینگ روغن: در این مرحله مسیر لوله ها را با روغن مشابه روغن اصلی در دما و فشار مناسب شست و شو می دهند.