فیلتراسیون روغن - تصفیه روغن - حذف ذرات از روغن صنعتی

روغن مورد استفاده در سیستمهای مختلف بر اثر شرایط گوناگونی ممکن است دچار آلودگی با ذرات مختلف گردد. کارکرد دستگاه ها با این روغن آلوده باعث خرابی زودهنگام دستگاه و همچنین خرابی روغن خواهد شد.

کنترل آلودگی روغن

بهترین راه برای کنترل آلودگی روغن، جلوگیری از ورود آلاینده ها به روغن در نخستین گام است. این امر مستلزم حصول اطمینان از تمیز بودن تمامی اجزای سیستم اعم از مخازن روغن، مسیرهای انتقال روغن و.... در مرحله نصب و راه اندازی می باشد.

اطمینان از انجام عملیات فلاشینگ لوله ها و همچنین اسید شویی لوله ها و مخازن قبل از شروع به کار سیستم از اهمیت بالایی برخوردار می باشد.

در مراحل استفاده و کارکرد دستگاه ها نیز، اطمینان از سیل بندی صحیح، کنترل هوای ورودی به مخازن، فیلتراسیون مداوم و توجه به فیلترهای مناسب اهمیت زیادی دارد.

تعمیر و نگه داری بزرگترین هزینه قابل کنترل در یک صنعت و یا کارخانه تولیدی می باشد

استفاده از روشهای پیشگیرانه در زمینه خرابی ماشین آلات هر ساله هزینه های قابل توجهی را برای صنایع کاهش خواهد داد

خطرات استفاده از روغن آلوده

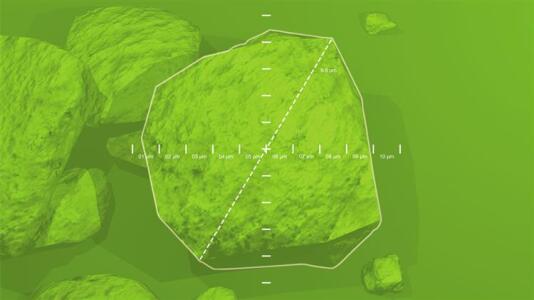

همه ماشین آلات با توجه به کارکرد روغنی که در آن استفاده میشود، شامل انتقال قدرت (روغن های هیدرولیک)، Lucricant ، انتقال حرارت و یا .... تحت تاثیر شرایط روغنی که در حال استفاده آن می باشند، قرار خواهند گرفت. وجود ذرات جامد در روغن بخش عمده ای از خرابی های سیستم را در بر می گیرند. اگر اندازه ذرات موجود در روغن بالاتر از ظرفیت دینامیکی سیستم در حال کار باشد، می تواند منجر به ایجاد ترک های ریز در سیستم شده و چرخه های بار و تنش موجود در سیستمها باعث گسترش این ترک ها و تخریب فلز شده و این امر باعث آزاد شدن ریزش های بزرگتر خواهد شد.

نحوه شناساسایی روغن آلوده

با توجه به اهمیت رصد روغن در حال استفاده و یا حتی روغن جدید در دستگاه های مختلف جهت حصول اطمینان از تمیزی روغن، این سوال مطرح میشود که روغن تمیز و یا استاندارد تمیزی روغن از چه طریقی قابل شناساییست.

در این مورد باید توجه داشت که سطح مورد نیاز تمیزی روغن در دستگاه های مختلف و کاربردهای مختلف متفاوت است و بهتر است در این زمینه به اطلاعات سازنده دستگاه مراجعه و یا با توجه به تجربه کارشناسان این حوزه نسبت به رصد سطح آلودگی روغن اقدام کرد.

بررسی میزان آلودگی، اصولا با چشم غیر مسلح قابل تشخیص نبوده و نیازمند ارسال نمونه روغن به آزمایشگاه و یا استفاده از دستگاه های شمارنده ذرات می باشد.

به صورت کلی استاندارد سطح آلودگی روغن به ذرات از طریق دو استاندارد ISO و یا NAS Class سنجیده می شود.

جهت سفارش و دریافت مشاوره در خصوص فیلتراسیون روغن و تصفیه روغن

تصفیه روغن هیدرولیک | فیلتراسیون روغن هیدرولیک

روغن های هیدرولیک جهت انتقال نیرو در سیستمهای هیدرولیک مورد استفاده قرار می گیرند. به علت حساسیت زیاد تجهیزات مورد استفاده در این سیستم ها و فشار بالای کاری این سیستمها، استاندارد تمیزی روغن در آنها از اهمیت بیشتری برخوردار است.

ورود هرگونه آلودگی اعم از ذرات فلزی تا حد چند میکرون و یا آب می تواند خطرات زیادی را برای سیستم درحال کار ایجاد کند.

فیلترهای روغن هیدرولیک برای فیلتر کردن ناخالصی ها از روغن هیدرولیک عمل می کنن. فرآیند فیلتراسیون با استفاده از یک توری مش یا عنصر فیلتر که برای به دام انداختن آلاینده ها و در عین حال اجازه عبور جریان روغن تمیز طراحی شده است، انجام می شود. این عناصر می توانند از مواد مختلفی مانند کاغذ، پارچه، فلز یا الیاف مصنوعی ساخته شوند.

فیلترهای روغن هیدرولیک نقش اساسی در جلوگیری از سایش زودرس و خرابی اجزای هیدرولیک دارند. آنها با حذف آلاینده های مضر از روغن هیدرولیک، به افزایش طول عمر پمپ ها، سیلندرها، شیرها و سایر اجزای در معرض سیال کمک می کنند. علاوه بر این، روغن هیدرولیک تمیز با کاهش اصطکاک و روانکاری مناسب به بهبود عملکرد سیستم کمک می کند.

افزایش طول عمر روغن با فیلتراسیون منظم روغن

تصفیه روغن صنعتی (تصفیه و حذف ذرات از روغن)

فیلتراسیون روغن های صنعتی به روشهایی اطلاق می شود که در آنها ذرات آلودگی موجود در روغن حذف و روغن به سطح استاندارد تمیزی جهت استفاده در سیستم خواهد رسید.

تصفیه روغن صنعتی با توجه به میزان آلودگی و همچنین بررسی نوع روغن و شرایط ظاهری در چند مرحله انجام خواهد شد.

1- مرحله اولیه یا مرحله سطحی تصفیه روغن

در این مرحله ذرات و آلاینده های درشت تا سطح 20 میکرون توسط فیلترهای مناسب با نوع روغن حذف خواهد شد.هدف از انجام این مرحله جلوگیری از آسیب های جدی دستگاه می باشد.

2- مرحله ثانویه

این مرحله با هدف پاکسازی کامل روغن و رسیدن به سطح استاندارد مورد نیاز دستگاه بر اساس استانداردهای بین المللی ISO و NAS انجام می پذیرد.

هدف از تصفیه روغن فقط رسیدن به سطح تمیزی مورد نظر نیست. و با انجام عملیات فیلتراسیون علاوه بر طول عمر بیشتر دستگاه ها و جلوگیری از هزینه های ناشی از خرابی سیستمها، طول عمر کارکرد روغن نیز افزایش قابل ملاحظه ای پیدا خواهد کرد.

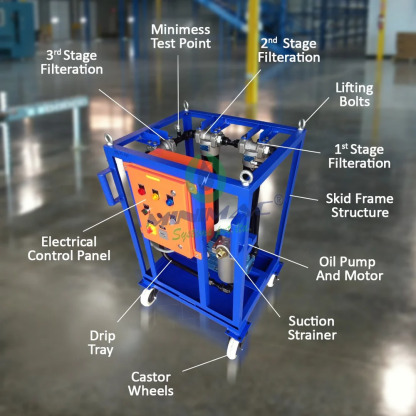

معرفی انواع دستگاه های فیلتراسیون روغن

دستگاه های فیلتراسیون روغن جهت حذف انواع ذرات و آلایندگی های موجود در روغن صنعتی طراحی و ساخته شده اند و با انجام چند مرحله فیلتراسیون از ذرات بسیار دشت تا ذرات ریز را از روغن جدا کرده و روغن را تا سطح استاندارد مورد نظر از آلودگی پاک خواهند نمود.

انواع روشهای تصفیه ذرات از روغن و فیلتراسیون روغن

نمونه ای از روش های تصفیه ی روغن عبارتند از : سانتریفیوژ ، فیلتر مغناطیسی ، آب گیری خلا، فیلتر های اشباع شونده.

فواید و مزایای تصفیه روغن

- افزایش طول عمر ماشین آلات

- کاهش هزینه های تعمیرات و نگه داری سیستمها

- افزایش طول عمر کارکرد روغن

- کاهش هزینه های مربوط به تعویض روغن

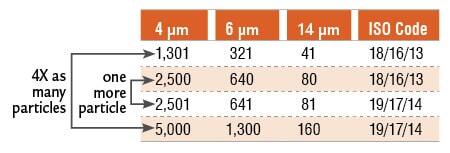

جدول مقایسه افزایش طول عمر ماشین آلات با افزایش سطح تمیزی روغن

توضیحات شکل :

اگر تمیزی فعلی روغن در جعبه دنده ISO 22/20/17 باشد و این روغن را تا سطح تمیزی ISO 16/14/11 فیلتر کنیم، طول عمر دنده 2.5 برابر افزایش می یاد

مراحل انجام فیلتراسیون حذف ذرات از روغن

انجام پروژه های تصفیه و فیلتراسیون روغن جهت حذف ذرات و رسیدن به استاندارد مورد نظر نیازمند انجام چندین مرحله از ارزیابی تا انجام و تحویل خواهد بود.

در مرحله اول وضعیت فعلی روغن، شرایط محیطی و نوع روغن، مورد ارزیابی قرار خواهد گرفت.

پس از آن روغن مورد استفاده از منظر نوع آلودگی و میزان آلودگی موجود در آن بررسی خواهد شد. لازم به ذکر است انجام مراحل فیلتراسیون، انتخاب نوع دستگاه و همچنین فیلترهای مورد استفاده در دستگاه مستلزم کسب اطلاعات کافی در خصوص نوع روغن مصرفی می باشد.

بعد از انتخاب دستگاه بسته به شرایط پروژه امکان ارسال روغن به کارگاه شرکت پارس مارون بررسی خواهد شد. بدیهی است تصفیه روغن در شرایط استاندارد کارگاه و شرایط محیطی کنترل شده، امکان رسیدن به استاندارد بالاتری از تمیزی را فراهم خواهد آورد.

در صورت عدم امکان ارسال و یا حجم بالای روغن مورد استفاده امکان ارسال تجهیزات و نفرات متخصص جهت انجام پروژه در محل وجود خواهد داشت.

در طول انجام عملیات فیلتراسیون با توجه به وضعیت روغن و نوع آلودگی روغن مراحل انجام کار و نوع فیلترینگ مورد استفاده انتخاب و تا رسیدن به استاندارد مورد نیاز سیستم این مراحل ادامه خواهد یافت.

در پایان نیز امکان نمونه برداری از روغن و ارسال به آزمایشگاه مرجع جهت بررسی و تایید میزان تمیزی روغن وجود خواهد داشت.

نمونه عملی پروژه تصفیه و فیلتراسیون روغن

پارس آسیا مارون مجری پروژه های فیلتراسیون روغن

شرکت پارس آسیا مارون با بیش از 30 سال سابقه و تخصص در انجام پروژه های فیلتراسیون روغن صنعتی مشاور و مجری قابل اعتماد شما در انجام پروژه های فیلتراسیون و حذف ذرات از روغن صنعتی می باشد.

نقاط تمایز شرکت پارس آسیا مارون

- تجربه بیش از 30 سال فعالیت در زمینه فیلتراسیون روغن های صنعتی

- همکاری با نیروهای آموزش دیده و متخصص

- استناد به برترین استانداردها و منابع علمی در خصوص روغن های صنعتی

- استفاده از برترین و باکیفیت ترین دستگاه های فیلتراسیون

- تنوع دستگاه های فیلتراسیون جهت انجام انواع پروژه ها و شرایط

- امکان اجرای فیلتراسیون در محل کارگاه شرکت با شرایط محیطی کنترل شده

- امکان اجرای پروژه در محل کارفرما

- مشاوره به روز و علمی جهت رفع نیاز صنایع و کاهش هزینه ها

همکاران ما در بخش فنی شرکت آماده پاسخگویی به سوالات و مشاوره در خصوص مشکلات احتمالی شما می باشند. می توانید در ساعات کاری با شماره های شرکت پارس مارون تماس بگیرید.